|

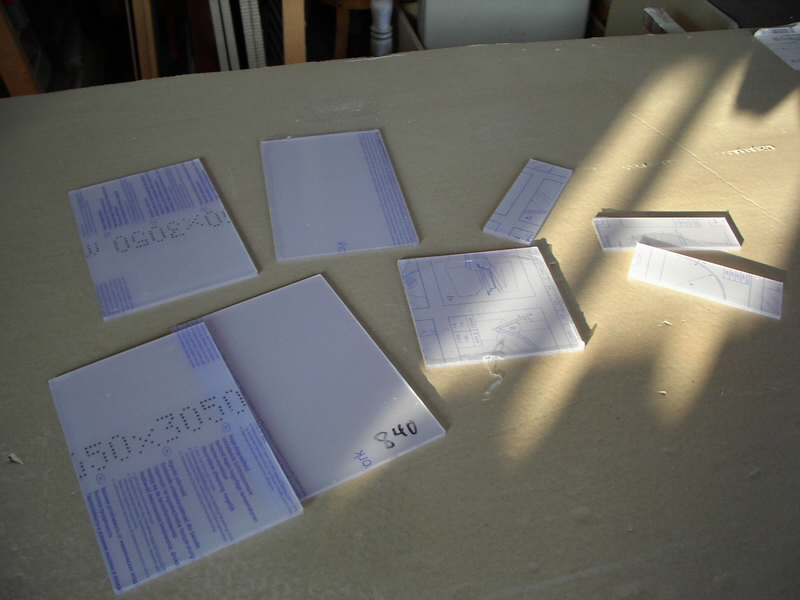

Also, es muss etwas gescheites her... dazu schrieb ich mir erst mal auf was ich denn alles brauchte:

- Wenig Ätzmittel

- Schnelle Betriebsbereitschaft durch eine Starke Heizung

- Effektiv in der Geschwindigkeit

Die maximale Platinengröße ist eher zweitrangig. Ich brauche maximal 100X160mm, also Europlatinenmaß.

Diese Aufgaben wie ich sie mir gestellt habe erfüllt zum großen Teil eine so genannte Sprühätzmaschine. Dabei wird das Ätzmittel durch ein Rohr vom Boden der Maschine hinauf befördert. Das Rohr selber ist mit vielen kleinen Löchern bestückt, durch welche das Ätzmittel austritt. Zusätzlich dreht sich das Rohr, wodurch das Ätzmittel fein zerstäubt wird und einen richtigen Nebel bildet.

Das hört sich jetzt kompliziert an, ist es aber keineswegs... Man nehme ein Rohr, PVC. Ich habe diese Rohre zu Kabelinstallation aus dem Baumarkt verwendet. 20mm Durchmesser weisen diese auf und sind bestens geeignet. Das wird unser späteres Sprührohr.

Dazu noch einen Motor, ich hatte noch einen alten aus einer Bohrmaschine mit ordentlich Leistung.

Ein paar Plastikreste sind für den späteren Propeller auch nicht schlecht.

Wie funktioniert das ganze?:

Der Motor wird mit dem Rohr verbunden. In das Rohr bohren wir vorher kleine Löcher rein. Am einen Ende sitzt unser Motor und am anderen Ende wird ein kleiner Propeller eingebaut. Durch die Rotation des Rohres wird mithilfe des Propellers das Ätzmittel im Rohr zum steigen gebracht. Es tritt durch die Löcher aus und verstäubt sehr fein. Das ist das ganze Geheimnis :-)

Bei dem Propeller sollte bewusst dünnes Material verwendet werden. Haben wir dickes, rührt das Rohr nur das Ätzmittel um und nichts gelangt im Rohr nach oben. Ich habe den Boden eines Joghurtbechers genommen. Der ist schön dünn und stabil. In das ca. 20cm lange Rohr wurden im Abstand von 2,5cm Löcher mit einer stärke von 1,5mm gebohrt. Die Löcher sind ringsum um 120° sowie in der höhe versetzt.

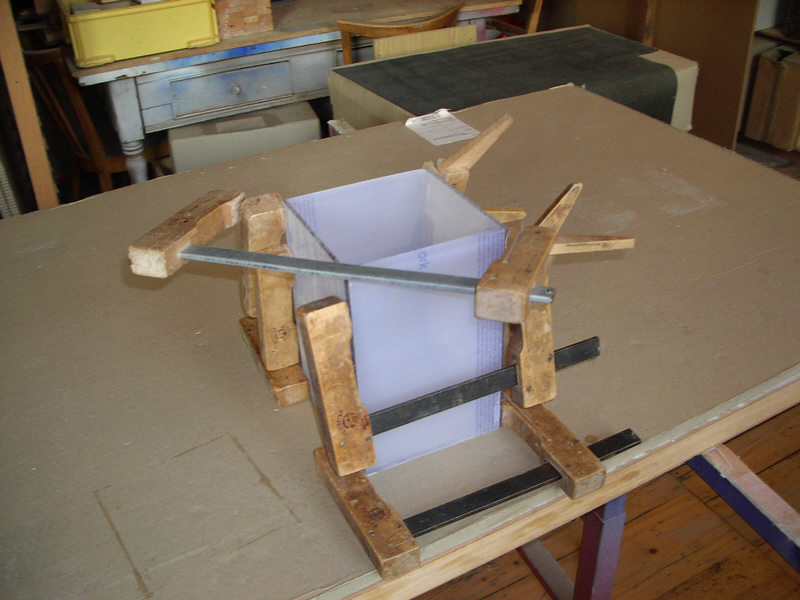

Die Befestigung zum Motor:

Sie sollte nicht fest sein. Eher Flexibel um Vibrationen zu mindern. Ich habe einen 19mm und 22mm Löchkranzbohrer genommen, aus dicken PVC zwei Kreise damit ausgebohrt und jeden mit den Löchern in der Mitte an der Motorachse befestigt. Das kleinere schiebt sich in das Rohr, das größere setzt sich oben drauf. verklebt wurde alles mit Silikon. Dadurch bleibt die Verbindung flexibel.

Hier der erste Prototyp:

|